都市部の建物における屋上は、ただの構造物ではなく、雨風から建物を守る大切な存在です。特に防水性能の維持は、建物の寿命を左右するといっても過言ではありません。

今回は、築33年の墨田区のオフィスビルでX-2工法で施工された屋上防水工事の事例です。劣化した人工芝の撤去から最新の防水技術による保護まで、工程ごとに丁寧にご紹介します。

X-2工法

今回採用したX-2工法は、既存の下地を活かしながら高性能な防水層を形成する改修手法です。ウレタン防水材を中心に、下地処理から仕上げまで細やかな工程管理が求められるこの工法は、耐久性と信頼性の高さから多くの建物で選ばれています。

現況調査と準備作業

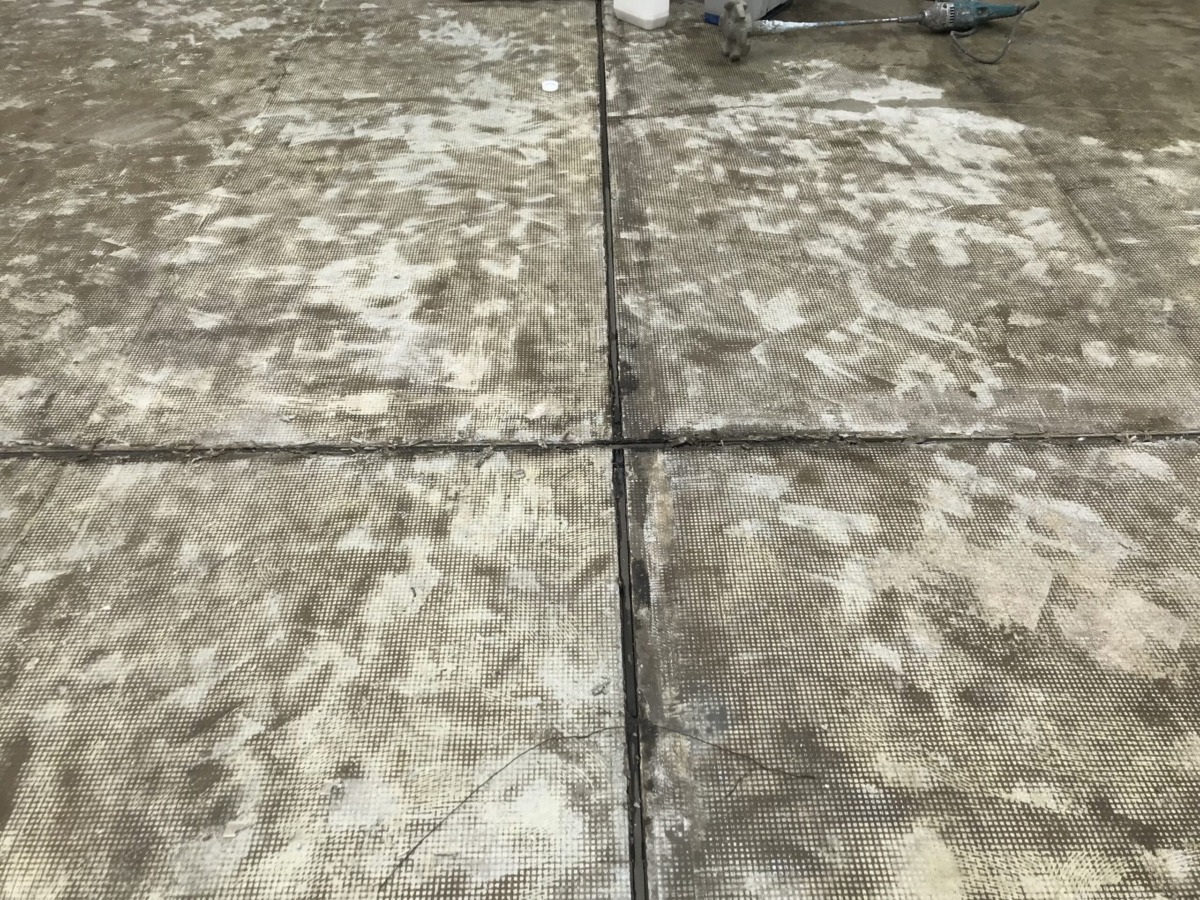

工事前の現況調査では、保護モルタル上に敷かれた人工芝の劣化が顕著でした。芝の剥がれや傷みは広範囲に及んでおり、写真からも長年の使用による劣化が見てとれます。

人工芝は見た目を良くする反面、下地の状態がわかりにくく、雨水が滞留しやすいという課題があります。今回の改修では、これらの問題を解決し、より信頼性の高い防水層の構築が目的です。

作業は人力による人工芝の撤去から始まりました。下地である保護モルタルに余計な負荷をかけないよう、機械を使わず一枚ずつ慎重に剥がしていきます。大量に撤去された芝からも劣化の深刻さがうかがえます。

高圧洗浄

堆積した汚れや埃、芝の残骸を徹底的に除去。これにより、次の工程である下地調整材の密着性を高めます。

洗浄時には飛散を抑えるアタッチメントを使用し、周囲への影響を最小限に。特に都市部では、こうした丁寧な配慮が不可欠です。

下地調整:防水性能の基盤づくり

防水工事において、平滑で強固な下地づくりは極めて重要です。下地の質が防水層の性能を左右します。

カチオン系樹脂モルタルの施工

下地調整には、密着性に優れたカチオン系樹脂モルタルを採用。セメントに樹脂を加えたこの素材は、ひび割れの抑制効果もあり、平滑な面を形成するのに最適です。

立ち上がり部分にはローラーを使用し、丁寧に施工。雨水が侵入しやすい部位だからこそ、より入念な処理を行いました。

エラスタイトの撤去

保護モルタルにはひび割れを誘導するためのエラスタイトが施工されていましたが、防水層形成の妨げになるため、これを丁寧に撤去。放置すると防水材の厚みにムラが生じる原因になります。

金コテ仕上げ

撤去後の平場には再度カチオン系樹脂モルタルを施工し、金コテで「しごき」を行って平滑に仕上げました。これにより防水材の塗布がより均一になります。

プライマー塗布:接着力を高める下準備

プライマーは、防水材との密着性を高めるための下塗り材。防水層の品質を確保する上で欠かせません。

笠木への塗布

笠木部にはプライマーを丁寧に塗布。細部までしっかり行き渡るよう注意を払いました。プライマーはピンホールを塞ぎ、防水材の吸い込みも防ぎます。吸い込みが激しい箇所には重ね塗りも実施。

平場部

広い平場にはウールローラーを使用し、効率よく均一に塗布しました。このプライマーは、後の通気緩衝シートの接着にも機能します。

庇部分の処理:タイル面への丁寧な養生

庇部はタイル仕上げのため、目地にもプライマーをしっかり浸透させる必要があります。

伸縮目地処理:建物の動きに対応する柔軟性

建物は温度変化や地震などの影響で、わずかに伸縮を繰り返します。伸縮目地は、こうした動きによるひび割れから防水層を守るために必要不可欠な存在です。

伸縮目地へのシーリング材充填

今回の目地処理には、柔軟性と耐久性に優れたポリウレタン系シーリング材が充填されました。建物の動きに追従しやすく、防水層の割れを防ぎます。

目地の補修方法には、無収縮モルタルの充填や専用部材(目地パス)の使用などもありますが、今回は既存目地の状態と求められる性能を考慮し、最も一般的で信頼性のあるポリウレタン充填を選びました。

屋上下地に残る湿気は、防水層を内側から押し上げる「膨れ」の原因になります。通気緩衝工法は、このリスクを抑えるための有効な手段です。

【関連記事】

通気緩衝工法:湿気による膨れを防ぐ

屋上下地に残る湿気は、防水層を内側から押し上げる「膨れ」の原因になります。通気緩衝工法は、このリスクを抑えるための有効な手段です。

QVシート貼付と転圧ローラー

プライマー塗布後、裏面にブチルテープが施されたQVシートが全面に貼られました。シートと下地の間に通気層を作ることで、湿気の逃げ道を確保します。

写真では、作業員が転圧ローラーでシートをしっかり押さえつける様子が見られます。足で踏みながら均一な圧力を加え、浮きやズレのない確実な接着を実現しています。

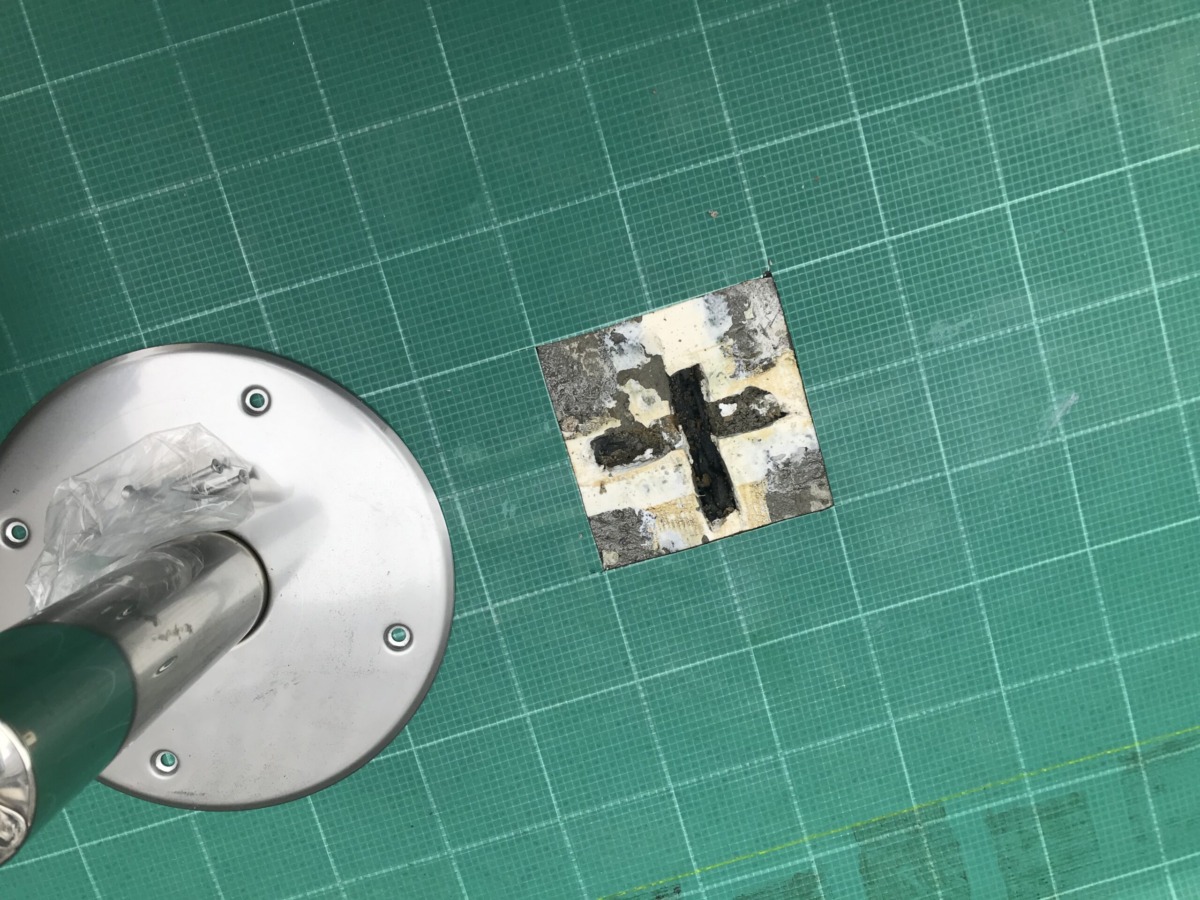

脱気筒の設置

通気緩衝シートの敷設後、屋上に脱気筒を一定間隔で取り付けました。脱気筒は、通気層を通じて上がってきた湿気を屋外へ逃がすための重要な装置です。

「通気シート+目地脱気」により、下地全体の湿気を効率よく排出します。新築時に既に防水層がモルタル下に施工されている場合は、その下の湿気まで排出できるよう、ポリウレタンの一部を除去し、目地を貫通させる処理も施されます。

脱気筒のアンカーピン固定

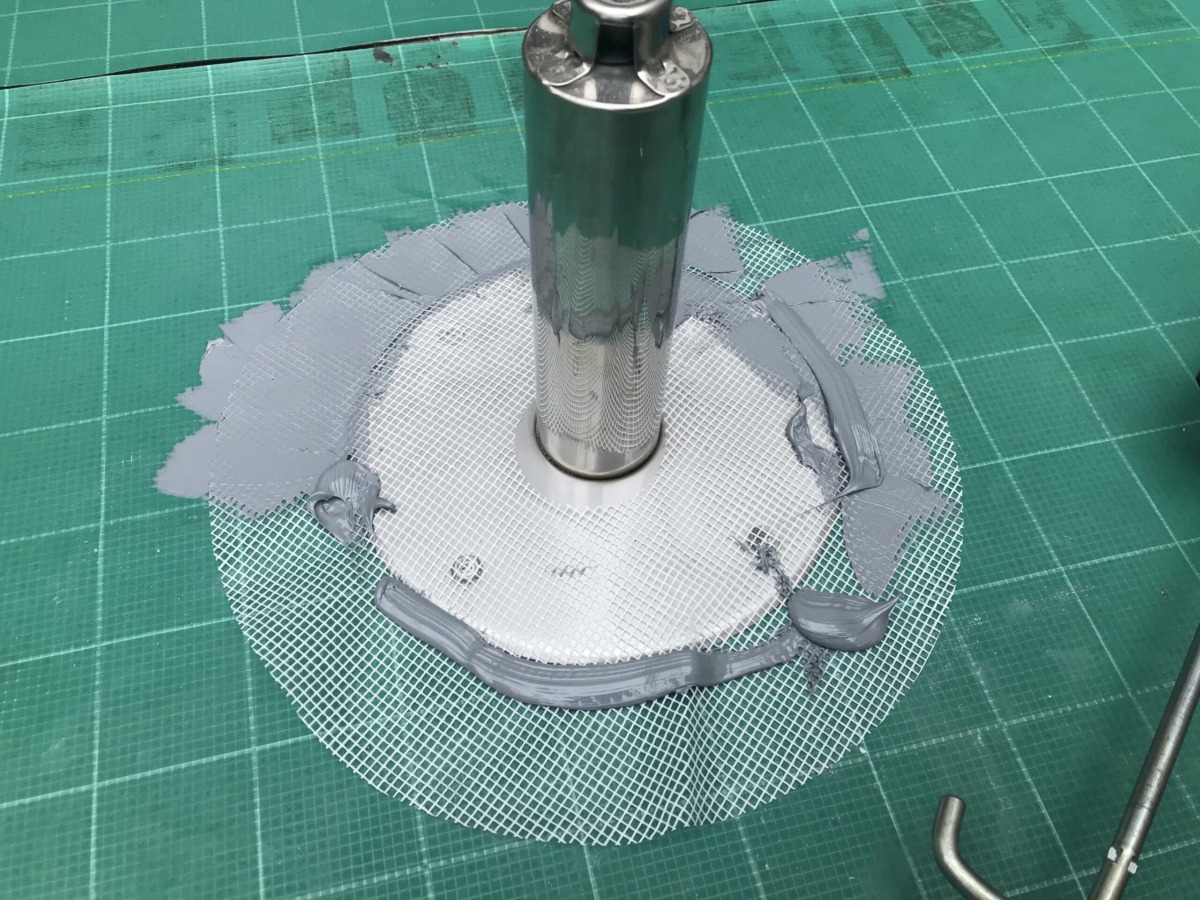

屋上は風の影響を受けやすいため、脱気筒はアンカーピンでしっかりと固定。強風による飛散を防ぐための重要な工程です。

脱気筒まわりの補強クロス

脱気筒まわりにはガラス繊維製の補強クロスが貼られました。これは、防水層の接合部に集中する応力を分散させ、破断リスクを軽減するための処置です。細部まで耐久性を高める丁寧な対応が行われています。

ここまでの工程では、劣化した人工芝の撤去から始まり、下地の洗浄・調整、プライマーの塗布、伸縮目地の処理、防水層の内部からの膨れを防ぐ「通気緩衝工法」、耐久性の高い防水層づくりのための下地準備が着実に進められました。

この続きは次回お届けします。屋上の最外周部・笠木のディテール処理、さらにウレタン防水層の塗布まで、いよいよ防水層本体の形成工程に入っていきます。

【次回の記事】

【関連動画】