築33年の鉄筋コンクリート造3階建て建物の屋上防水改修工事を、塩ビシート防水層の上にウレタン塗膜防水を積層する「サラセーヌタフガイSD-AK25Tサーモ工法」で実施しました。本工法は、既存防水層に浮きや破断がない軽度の劣化状態で適用可能です。以下に工程ごとの技術的な解説を行います。

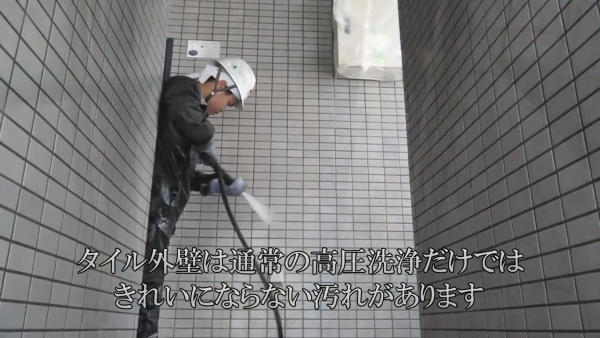

1. 屋上平場:高圧洗浄

最初に、高圧洗浄機を使用して屋上全体の塩ビシート防水層を徹底的に洗浄しました。この工程は、長年蓄積した砂埃やカビ、油分を除去するために非常に重要です。特に塩ビシートは表面に汚れが付着しやすく、そのまま施工するとプライマーやウレタン材が適切に密着しないため、施工全体の品質に大きく影響します。排水口や立ち上がり部分、屋上隅などは汚れが溜まりやすい箇所なので、念入りに清掃しました。また、洗浄後に表面が乾燥していることを確認し、次工程に備えます。この作業により、下地とウレタン塗膜防水の密着性を高め、耐久性のある防水層を形成するための準備が整います。

2. 屋上立上り:立上り部の撤去

2. 屋上立上り:立上り部の撤去

立ち上がり部分の既存塩ビシート防水層を撤去しました。撤去は必須ではありませんが、長期的な防水性能を確保するためには推奨される作業です。既存の塩ビシートを取り除くことで、新たに施工するウレタン防水層との密着性が向上し、剥離や水分侵入のリスクを大幅に軽減します。撤去後は、仮防水としてシーリング材を使用し、一時的に雨水侵入を防ぎました。この仮防水処理により、天候に左右されることなく次工程へスムーズに移行できます。また、撤去した部分はすぐに施工できるよう整地を行い、防水層の均一な仕上がりを確保します。

3. 屋上立上り:プライマー塗布

3. 屋上立上り:プライマー塗布

既存の塩ビ防水層およびモルタル下地に、適切なプライマーを塗布しました。塩ビ防水層には専用のプライマーを使用し、モルタル部分には一般的なプライマーを選択することで、各下地の特性に応じた高い密着性を確保しました。この工程は、ウレタン材がしっかりと付着するための下地処理として重要であり、塗りムラや塗り残しが発生しないように細心の注意を払いました。特に立ち上がり部分の入隅や角部は塗布漏れが発生しやすいため、ヘラを使用して丁寧に仕上げました。この作業により、防水層全体の基盤が安定し、長期的な耐久性を担保します。

4. 屋上笠木:オーバーブリッジ①

4. 屋上笠木:オーバーブリッジ①

笠木部分は取り外さず、現状のままの状態で防水施工を進めました。笠木のジョイント部分にはシーリングを充填し、「オーバーブリッジ」と呼ばれる手法で隙間を完全に封鎖しました。この方法は、笠木の下に雨水が回り込むのを防ぐために非常に有効です。既存の笠木やフェンスを残した状態で施工する場合、固定具やステイの破損を防ぐ必要があるため、このような工夫が求められます。また、シーリング材を適切に選定し、動きのあるジョイント部分でも割れや切れが発生しないように施工しました。

5. 屋上笠木:オーバーブリッジ②

5. 屋上笠木:オーバーブリッジ②

アルミ製の笠木は熱膨張や収縮による動きが大きいため、それに対応した柔軟な防水施工が必要です。この工程では、ジョイント部分にテープを差し込み、シーリング材を併用することで、熱膨張による動きを吸収できる構造を構築しました。特にアルミは金属の特性上、夏季と冬季で伸縮が激しいため、この処理が防水層全体の耐久性を確保するポイントとなります。細部にわたり丁寧なシーリング処理を施し、笠木周辺からの雨水侵入を防止しました。

6. 屋上笠木:オーバーブリッジ③(プライマー塗布)

6. 屋上笠木:オーバーブリッジ③(プライマー塗布)

笠木ジョイント部にプライマーを塗布し、シーリング材がしっかりと密着する下地を作りました。その後、ジョイントにバックアップ材を挿入し、シーリング材の肉厚を均一に保つ準備を整えました。バックアップ材を使用することで、シーリング材の過剰使用を防ぎ、適切な弾力性を維持することが可能になります。また、この工程ではプライマーの塗りムラをなくし、ジョイント部全体を均一に処理することで、防水効果を高める準備が完了しました。

7. 屋上笠木:オーバーブリッジ④(シーリング材充填)

7. 屋上笠木:オーバーブリッジ④(シーリング材充填)

ジョイント部分にシーリング材を丁寧に充填しました。プライマーで整えた下地に対して、適切な肉厚を持たせることで、水密性と耐久性を確保しました。シーリング材はヘラで押さえながら表面を整え、ムラのない仕上がりを目指しました。この工程は、笠木ジョイント部からの雨水侵入リスクを完全に排除する重要な役割を果たしています。固化するまでの養生期間を十分に確保し、確実に防水効果が発揮できる状態を作り上げました。

8. 屋上笠木:オーバーブリッジ⑤(ヘラ押え)

8. 屋上笠木:オーバーブリッジ⑤(ヘラ押え)

施工後のシーリング材をヘラで押さえ込み、表面を滑らかに整えました。この作業は、シーリング材の見た目を美しく仕上げるだけでなく、シーリング材が均一に圧着することで隙間が生じないようにする目的もあります。また、ヘラ押えによって余分なシーリング材を取り除き、適正な厚みを維持することで、防水性能を最大化しました。細かいジョイント部や隅角も注意深く施工し、全体の仕上がりを均一に保ちました。

9. 屋上笠木:オーバーブリッジ⑥(施工後確認)

9. 屋上笠木:オーバーブリッジ⑥(施工後確認)

施工後、オーバーブリッジ処理を施した笠木ジョイント部分を最終確認しました。充填したシーリング材が十分に硬化しているか、隙間や剥離が発生していないかを重点的にチェックしました。また、笠木周辺の状態を再度確認し、全体として雨水侵入のリスクがないことを確認しました。このような確認作業を行うことで、笠木部分の防水性能が確実に発揮できる状態が完成しました。

10. 屋上手摺:笠木と手摺周辺の防水処理

10. 屋上手摺:笠木と手摺周辺の防水処理

笠木と手摺の取り付け部は撤去せず、そのまま防水施工を行いました。特に旧防水層が立ち上がり部分で切れている箇所が見られたため、慎重な処理が求められました。この箇所からの雨水侵入を防ぐため、シーリング材を用いて隙間を封鎖し、ウレタン防水層を一体化しました。また、笠木ジョイント部分や手摺取り付け部周辺は、目視での確認を徹底し、防水材の塗りムラや隙間が発生しないよう仕上げました。この処理により、笠木や手摺の取り付け部からの雨水侵入リスクが完全に排除され、耐久性の高い防水層が形成されました。

11. 屋上立上り:補強クロス張り

11. 屋上立上り:補強クロス張り

立ち上がり部分の入隅は、建物の動きによる負荷が集中しやすく、剥離やひび割れが発生するリスクが高い箇所です。そこで、補強クロスを貼り付けて防水層の耐久性を向上させました。補強クロスはウレタン材が十分に浸透するように密着させ、ローラーやヘラを使用して丁寧に仕上げました。また、補強クロスを貼ることで、防水層にかかるムーブメント(動き)を分散し、防水層全体の強度が高まります。この工程は、耐久性のある防水層を形成するための重要なステップです。

12. 屋上立上り:補強クロス張り

12. 屋上立上り:補強クロス張り

立上りにおいても補強クロスを使用しました。特にジョイント部分や入隅など、力が集中しやすい箇所に補強クロスを貼り付け、防水層全体の強度を高めました。サラセーヌタフガイの特性を活かし、広範囲ではなくポイントごとにクロスを貼り付けることで、効率的かつ効果的な補強を実現しました。この補強作業により、防水層全体が均一な強度を持つ仕上がりになり、長期的な耐久性が期待できます。