下地の凹凸を補正するためにカチオン系樹脂モルタルを使用し、プライマー塗布や改修用ドレンの設置に至るまで、一つひとつの工程を丁寧に行うことで、新たな防水層の基盤を作り上げました。

今回の工程では、通気緩衝工法の核となる「QVシート貼り」を中心に解説していきます。

通気緩衝工法は、防水層内部に溜まる湿気を効率的に排出する仕組みを持ち、防水層の膨れや剥離を防ぐための非常に効果的な工法です。特に、QVシートを下地に密着させるための転圧作業や、シート端末を密閉するためのQVテープ貼りといった細かな作業が、防水層全体の性能を左右します。また、次回以降の工程に向けて脱気システムを形成する重要なステップでもあります。

本記事では、QVシート貼りの具体的な手順や注意点を丁寧に解説しながら、防水工事のクオリティを左右するポイントをご紹介します。

それでは早速、通気緩衝工法の核心へと進んでいきましょう!

QVシート貼り:通気緩衝工法の採用

通気緩衝工法に不可欠な工程であるQVシートの貼り付けを行いました。このシートは、防水層の下に通気層を形成し、下地の湿気や防水層内部の膨れを防ぐための素材です。

今回の工事では、公共工事でも採用される「X-1工法」に基づいて作業を進めました。QVシートは防水層の膨れや破断を防ぐだけでなく、下地から発生する水蒸気を効率的に排出し、長期的な防水性能を確保する役割を持っています。

施工では、プライマーを塗布した下地に、シートを一枚ずつ丁寧に貼り付けました。シートの重ね幅を適切に調整し、隙間や浮きが発生しないよう、特に端部や立上り部の処理を慎重に行います。

この工程は、防水層全体の安定性を高め、次工程にスムーズに進むための土台となります。

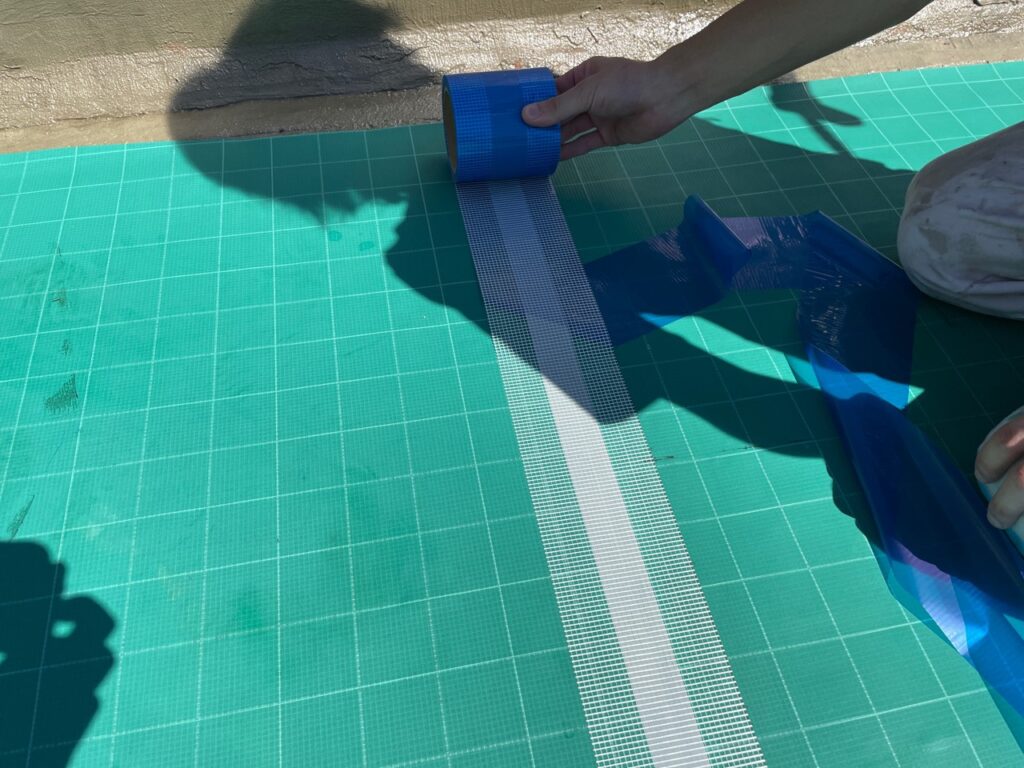

QVテープ貼り

QVシートの端末部分にQVテープを貼り、シート間の密閉性を確保しました。このテープを貼ることで、通気緩衝工法における「脱気システム」が完成します。

脱気システムとは、下地や防水層内部に溜まった湿気を排出する仕組みで、防水層の膨れや剥離を防ぐ重要な役割を果たします。

転圧:脱気システムの形成

テープ貼りの後、転圧ローラーを使用してシート全体を圧着しました。

QVシート裏面に使用されているブチル素材は、点状接着により防水層に適度な柔軟性を持たせる仕様となっています。この転圧作業を丁寧に行うことで、シートが下地に確実に密着し、剥がれや隙間が発生しないようにします。

また、転圧後にシートの接着状態を再確認し、次工程の準備を整えました。

脱気筒新設:湿気対策の最適化

脱気筒は、通気緩衝工法の要となる装置であり、防水層内部の湿気を効率的に排出する役割を果たします。

この工程では、新たに脱気筒を設置しました。まず、脱気筒を取り付ける位置をドリルで開口し、固定具となるアンカーを挿入します。その後、脱気筒本体を所定の位置に取り付け、ボルトでしっかりと固定しました。脱気筒の設置箇所は、防水層内部に溜まりやすい湿気の流れを考慮し、効果的な配置を計画します。

設置後には、脱気筒が機能するかテストを行い、湿気排出が正常に行われることを確認しました。この装置により、防水層内部の膨れや劣化を防ぎ、長期的な防水性能を実現します。

MBテープ貼り:端末部の仕上げ処理

MBテープは、防水層の端末部分やジョイント部分に使用する補強材です。

この工程では、QVシートを施工した後の端末部分にMBテープを貼り付け、防水層全体の密閉性を高めました。特に、立上り部やシート端末の接合部分は水が侵入しやすい箇所であり、十分な処理が求められます。

施工では、まず端末部分の清掃を行い、汚れや埃を取り除きます。その後、MBテープを適切な長さにカットし、下地にしっかりと貼り付けました。

テープは高い防水性と接着力を持つため、施工後に生じる剥がれや隙間を防ぐ効果があります。このテープの施工を正確に行うことで、防水層の端末部分が強化され、耐久性が向上します。さらに、施工完了後には、全体を目視で確認し、テープの浮きやシワがないことをチェックしました。

ガラスクロス貼り

立上り部の補強

ガラスクロスは、ウレタン塗膜防水層の基盤を強化する重要な役割を果たします。

防水層の補強材として、ガラスクロスを立上り部分や入隅に貼り付けました。この工程は、防水層の破断や劣化を防ぐために重要です。特に、立上り部分やコーナー部は応力が集中しやすく、補強を行わないと防水層が破れたり剥がれたりするリスクが高まります。

まず、施工箇所に合わせてガラスクロスを適切なサイズにカットします。その後、専用の樹脂を塗布しながらクロスを密着させ、ヘラやローラーで均一に押さえつけます。このとき、クロスの繊維がしっかりと樹脂に浸透し、下地と密着するように施工します。

さらに、クロスの目が完全に消えるまで樹脂を塗り重ねることで、適正な膜厚を確保し、補強効果を最大化します。

異素材との取り合い補強

脱気筒やドレンなど、異素材が接する部分にもガラスクロスを貼り付けました。

異素材との取り合い部分は、熱膨張率の違いや構造的な動きが原因で防水層が破断しやすい箇所です。そのため、これらの箇所を補強することで、防水性能を向上させました。

施工では、まず脱気筒やドレン周辺を清掃し、下地を整えます。その後、ガラスクロスを必要な形状にカットし、樹脂を塗布しながら丁寧に貼り付けました。この補強処理によって、異素材部分の接合が強化され、防水層の一体性が保たれます。

また、補強作業後には、樹脂の硬化を待った上で次の工程に進むことで、確実な密着性を実現しました。

ウレタン塗膜一層目:均一な塗布

ウレタン塗膜防水の一層目を施工しました。ウレタン防水は液体状の材料を塗布して硬化させる工法で、複雑な形状にも対応できるため、防水性と柔軟性に優れています。

まず、施工箇所全体にウレタンK材を金鏝(かなごて)で塗布しました。その後、立上り部や細かい部分には6インチのローラーを使用して均一に仕上げました。一層目は、下地の吸収を考慮しながら適切な厚みで塗布する必要があります。この段階では、防水層の基盤を形成するため、ムラがないように塗り広げます。

また、施工後には硬化時間を厳守し、次工程に進む前に膜厚を測定して品質を確認しました。一層目の施工が正確に行われることで、防水層全体の耐久性が確保されます。

ウレタン塗膜二層目:厚みの確保

二層目のウレタン塗布は、防水層の厚みを確保するための重要な工程です。一層目が硬化した後、同じウレタンK材を使用して二層目を塗布しました。

施工方法は一層目と同様で、広い面には金鏝を使用し、細部にはローラーで丁寧に仕上げます。

この段階では、特に膜厚管理が重要です。ウレタン塗膜防水の膜厚は、メーカーの推奨する基準値を満たすことが求められます。膜厚が不足すると防水性能が低下し、過剰だと材料の硬化不良やコストの無駄につながるため、膜厚測定器を使用して均一な仕上がりを確認しました。また、二層目の塗布により、防水層がより高い耐久性と防水性を持つようになり、長期間にわたって建物を保護します。

遮熱トップコート:サラセーヌTフッ素サーモ塗布

遮熱性能を持つトップコートとして、サラセーヌTフッ素サーモを塗布しました。この材料は、防水層を紫外線や外部環境から保護するだけでなく、屋上の表面温度を低下させる効果があります。

まず、6インチのローラーを使用して均一に塗布しました。特に立上り部やコーナー部分では、塗り残しがないように細部まで丁寧に仕上げました。遮熱トップコートを塗布することで、防水層の劣化を防ぎ、建物全体のエネルギー効率を向上させることができます。

また、塗布後には適切な乾燥時間を確保し、膜面が完全に硬化することを確認しました。この最終仕上げ工程により、防水層が高い耐久性と機能性を兼ね備えたものに仕上がります。

仕上げの強化:トップコート

遮熱トップコートの上に、さらに保護性能を高めるための最終トップコートを塗布しました。この工程では、耐久性をさらに向上させるとともに、防水層全体の仕上がりを美しく整えます。

施工にはローラーを使用し、特に薄膜になりやすい箇所に注意を払いながら均一に塗布しました。トップコートは、防水層を紫外線や摩耗から守るバリアとして機能し、屋上の長期的な保護に寄与します。この層を適切に施工することで、建物の美観と機能性を高いレベルで維持することが可能です。

施工後の確認と仕上げ作業

アンテナ・室外機の保護と復旧

防水工事完了後、屋上に設置されていたTVアンテナや室外機などの設備を元の位置に復旧しました。これらの設備は施工中に一時撤去または移動していたため、損傷や位置ズレが発生しないよう丁寧に復元します。

また、室外機の脚部にはゴム製の緩衝材を挟むことで、防水層への直接的な荷重や振動によるダメージを軽減します。この緩衝材は、ウレタン塗膜防水層を保護し、長期的に防水性能を維持するために重要な役割を果たします。

脱気筒カバーの設置

通気緩衝工法で設置した脱気筒には、仕上げとして専用のカバーを取り付けました。

脱気筒は防水層内部の湿気を外部に排出し、防水層の膨れや劣化を防ぐ重要な装置ですが、外部環境にさらされると破損や詰まりが生じる可能性があります。そのため、専用カバーを取り付けることで、風雨や埃の侵入を防ぎ、脱気機能の効果を長期間にわたって維持します。

脱気筒カバーの取り付けには専用の固定具を使用し、防水層に影響を与えないよう慎重に行います。

ドレン・ストレーナーの設置

排水口(ドレン)にはストレーナーを取り付けて仕上げを行いました。

ストレーナーは排水口にゴミや落ち葉が詰まるのを防ぎ、スムーズな排水を確保する役割を持っています。ストレーナーの設置が不十分だと、雨水の排水が妨げられ、屋上に水が溜まり、防水層に負担をかける原因となります。

また、設置後には実際に水を流して排水機能を確認し、詰まりや漏れがないことを確認しました。この工程により、防水層全体の耐久性と機能性が向上します。

施工後のこれらの仕上げ作業は、防水層を適切に保護し、建物の屋上としての機能を完全に回復させるために欠かせない重要な工程です。

まとめ

今回の防水改修工事では、築年数や既存防水層の状況を考慮し、耐久性と施工性に優れたウレタン塗膜防水が採用しました。

屋上防水は建物全体を守る重要な役割を果たしており、その施工品質が建物の価値を左右します。

特に、通気緩衝工法を採用した今回の工事は、下地の湿気による防水層の膨れを防ぐことで、長期間にわたり安定した防水性能を発揮します。適切な工程管理と確実な施工によって仕上がった防水層は、建物の保護だけでなく、美観や耐候性の向上にも寄与しています。

本記事が、防水工事の必要性やそのプロセスについての理解を深める一助となれば幸いです。

また、これから防水工事を検討される方々にとって、この記事が信頼できる情報源となることを心より願っています。